2020年2月18日~2月23日、新入社員海外研修が行われました。現地の工場の視察を中心にタイのバンコク・ラヨーンを巡りました。参加者のレポートをご紹介致します。

* * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * *

2020年2月18日~23日、私たち新入社員は海外研修を行い、タイのバンコクとラヨーンの工場を視察しました。

2日目 2月19日 バンコク

1軒目

勉強机の上棚を流れ作業で箱に詰めている様子です。引き出しを入れ、袋を被せ、箱に詰めるといった作業を数人で手分けをして行っています。このように、勉強机を完全に組み立てた状態ではなく、ある程度バラバラの状態で空きがないように倉庫に保存することによって体積を小さく抑えることができます。

この曲線が美しい椅子も

このように組み立てる前の状態でパズルのようになるべく面積をとらないように納められていました。

また、来年からは、家具のデザインから考えるのではなく部屋全体のデザインから考え、その部屋全体の雰囲気や色合いにあった机やベッドなどといった家具のデザインを考えていくというお話をお聞きすることができました。そして、なるべく安い値段で「やさしい・かわいい・きれい」で高級感のある家具を作るために様々な工夫をしていることがわかりました。例えば、勉強机であれば一番よく使う天板や引き出しの前板などは一枚板などの値段の高い板を使い、その他のパーツは薄く剥いた木を接着剤で固めて作った板「合板」に木目のプリントを貼るというような工夫をしています。あまり目立たない裏側などにこのような安い板を使います。

2軒目

シンプルな色合いの勉強机も一部工夫するだけで安いのにかわいいものができてしまいます。

この勉強机の側面の板は、木をより細かく刻みふわふわにして接着剤で固めて作った板「MDF」です。密度が高く、このように角を丸く削ったり、複雑な形にカットすることができます。木を粉砕して接着剤で固めて作った板「パーティクルボード」もありますが、MDFのように削ることはできません。

3日目 2月20日 ラヨーン

1軒目

とてもユニークで異国情緒を感じるようなテーブルがたくさんありました。一見分厚い天板に見えますが、裏側は

このように凹加工がされています。このようにして分厚く見せることで、高級感を出しつつ費用を抑えることができます。

このテーブルの裏側に付いている木材は、反り止めです。木目にたいして垂直につけることで、天板が反るのを防ぎます。

2軒目

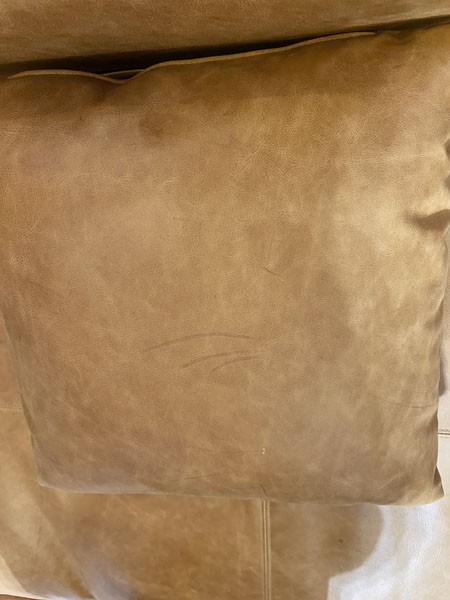

この写真のクッションの中央に傷のようなものが付いていますが、これは生体傷です。

傷以外にも虫刺されや妊娠線が残っていることもあるようです。また、寒い地域で育った牛の革は毛穴が小さいため値段が高く、逆に暖かい地域で育った牛の革は、汗をかくため毛穴も広がっており、値段も安いそうです。とても興味深いです。

4日目 2月21日 ラヨーン

1軒目

ドリアンの木で作られたテーブルと椅子です。東南アジアならではの木材です。

このテーブルと椅子を運ぶときは脚をはずして薄っぺらい箱に入れることで体積を抑えます。

オーディオラックです。このようにレコードプレイヤーやオーディオを置くことができます。

スピーカースタンドはこのように様々なデザインのものがあり、好みのものを選ぶことができます。オーディオ関係の家具はこの工場にしかないと教えいただきました。

2軒目

一番手前にあるベッドは照明付です。照明は費用削減のためにガラスではなくアクリルが使われています。

ここでは小さいパーツを手動または自動で数える作業が行われています。また、別の場所ではカラーボックなど小さい家具を作っています。このように別々の場所に別れてそれぞれの作業を行っていました。

作業は別々で行っているが、みんなでひとつのものを作っているのだということがこの看板からも感じることができました。

5日目 2月22日 ラヨーン

1軒目

木材を濡らしている様子です。濡らしたあとは乾燥します。タイは特に湿度が高い国なので大きな乾燥機をいくつも設置しなければなりません。そのため、工場内では「ゴー」という大きな音が常に鳴っていました。

この高く積み上げられた大量の木材は、アメリカから届いたものです。これらの木材はまだ加工されておらず、1ヶ月間ここで乾燥されます。その間にこれらを何に使うかを考えるのだそうです。

この写真は、機械で木材に穴を開けている様子です。昔は木材に穴を開ける作業を手動でで行っていましたが、今は3Dの設計図を機械に送ればあとは機械が自動で動いてくれます。写真では確認することができませんが、

垂直な穴だけでなく、斜めに穴を開けたり、複雑な形に削ったりすることもできる非常に緻密な作業に適した機械です。この工場も、パーツを作るのと組み立てるのを別々の場所で行っていました。

椅子に重りをのせて強度をテストする装置です。テストして無事壊れなかったものを商品として出します。企業によって、行われる試験が異なります。特に業務用のものは非常に厳しくテストされるそうです。

2軒目

メープル材のテーブルと椅子が多く並んでいました。明るくの優しい色合いです。落ち着いたハーブグリーンのクッション良くが合っています。ここでは同じ木材でも加工によっては見た目がかなり異なるということがわかりました。

同じメープル材でも加工が違えば見た目がこんなに異なります。こちらは全体のダークな色合いと天板のグラデーションがお洒落で高級感があります。

ラバーウッド材のテーブルと椅子です。メープル材とはまた違った木目です。

この椅子のように柔らかいクッションの中身は

このように布のベルトが互いに支え合うように編み込まれています。このようになっているとは知りませんでした。

6日間の研修を通して、私が思っている以上に作る側と売る側はコミュニケーションがとることができているということがわかりました。どのような商品を作りたいかお互いに理解した上で、ひとつの商品ができあがる。

長谷川産業グループが海を越えて大きなひとつの輪となって商品が生まれるのだということを実感できた、とても貴重な経験となりました。

4月からはこの経験を自分自身の成長に繋げ、また、最大限に活かしてお客様に豊かな暮らしをしていただけるように頑張っていきたいと思います。